+ 86-18052080815 | info@harsle.com

Nombre Parcourir:143 auteur:Éditeur du site publier Temps: 2019-05-28 origine:Propulsé

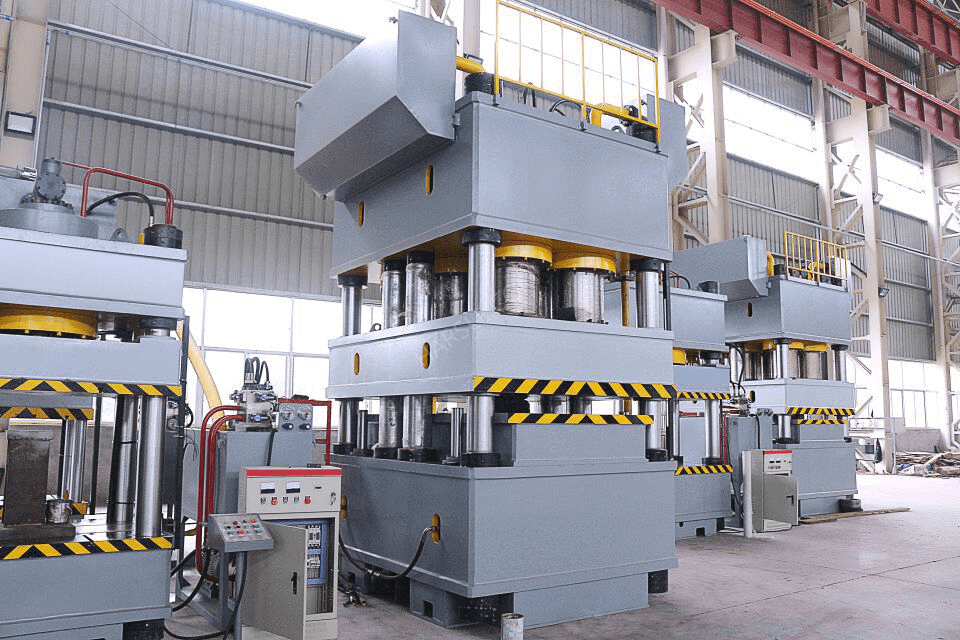

Cette spécification couvre les exigences générales de deux nombres de presses hydrauliques 2000T qui incluent la conception, la fabrication, la fourniture, le montage, la mise en service et les tests des presses chez NFC. Les presses hydrauliques 2000T sont nécessaires pour compacter l'éponge métallique de zirconium de différentes tailles et formes (selon les spécifications ci-dessous).

L'étendue de la fourniture comprend la conception, la fabrication, la fourniture, le montage, la mise en service et les tests de deux (2) nombres de presses hydrauliques à course descendante utilisées pour fabriquer des compacts d'éponge de zirconium. Tous les éléments ou sous-systèmes supplémentaires qui ne sont pas mentionnés dans les spécifications mais requis ou identifiés pour l'exhaustivité et le fonctionnement sans problème du système doivent être inclus dans la portée sans implications supplémentaires en termes de prix et de temps.

Les dimensions des divers compacts d'éponge de zirconium à produire sont les suivantes :

1. Compact cylindrique de 180 mm de diamètre et 135 mm de hauteur.

2. Compact cylindrique de 150 mm de diamètre et 140 mm de hauteur.

3. Compact cubique de dimension : 500 x 50 x 75 mm (L x L x H)

Une éponge métallique de zirconium ainsi que des éléments d'alliage doivent être remplis dans la matrice et en pressant l'éponge métallique dans sa matrice respective conformément au calendrier de production, des compacts doivent être obtenus. La hauteur du compact dépend de la limite de pression d'huile.

4.1 Séquence d'opération

I. Initialement, la matrice repose sur le lit de la presse et le poinçon est dans la position la plus haute.

II. L'éponge de zirconium et l'élément d'alliage sont introduits dans la filière en trois parties de telle sorte que les éléments d'alliage occupent approximativement une position centrale dans le compact (manuellement par l'opérateur./automatiquement par le système de dosage automatique).

III. Le vérin principal se déplace d'abord vers le bas à grande vitesse, puis lentement pour presser l'éponge remplie dans la matrice.

IV. La pression d'huile dans le cylindre principal atteint la pression réglée et reste ensuite maintenue pendant environ 10 secondes.

V. Décompression : La pression d'huile dans le cylindre et les conduites est réduite à un niveau acceptable.

VI. Le vérin principal se rétracte maintenant lentement.

VII. La matrice se soulève également avec l'éponge compactée.

VIII. Le bloc de déchargement glisse et se positionne sous la cavité de la matrice.

IX. La matrice repose sur le bloc de déchargement, puis le bélier commence à descendre.

X. Le poinçon descend pour éjecter l'éponge de zirconium pressée (compacte) du bas de la matrice vers la cavité du bloc de déchargement.

XI. Le poinçon est maintenant rapidement rétracté vers la position la plus haute.

XII. La matrice se lève vers le haut et le bloc de déchargement est rétracté avec le

le compact éjecté et le fait glisser vers le plateau d'empilage. Un arrangement approprié doit être pris pour que le compact ne soit pas endommagé pendant qu'il glisse vers le plateau d'empilage.

XIII. La matrice repose à nouveau sur le lit et la presse est prête pour le prochain cycle.

5.1. Cadre de presse

Les principaux composants du cadre de presse tels que le lit, la tête supérieure, la glissière et les montants doivent être fabriqués à l'aide de plaques ISO 2062 de qualité 2 et en les soudant conformément aux procédures de soudage standard. Les plaques doivent être conformes aux spécifications BIS et le certificat d'essai de matériaux (MTC) des plaques délivré par l'aciérie doit être soumis aux agents d'inspection du NFC. Toutes les soudures critiques doivent être testées pour détecter les défauts de soudure. La méthode de test des défauts de soudure et la méthode de réduction des contraintes doivent être expliquées dans l’offre. La structure fabriquée doit être dûment déstressée. Les enregistrements de soulagement du stress doivent être fournis lors de l'inspection de la machine. Les calculs de conception détaillés pour l'adéquation des sections critiques ou l'analyse FEM doivent être fournis après la passation de la commande. Un diagramme schématique en coupe transversale pour les principaux assemblages doit être fourni dans la soumission pour indiquer les caractéristiques de construction. La glissière doit avoir un guidage à 8 points avec des revêtements Ph. Bronze réglables et remplaçables sur place pour une longue durée de vie.

Remarque : Le cadre de la presse doit comporter des ouvertures sur les quatre côtés de manière à ce que la zone de pressage soit accessible des quatre côtés. Minimum 1 000 x 1 500 mm pour les ouvertures latérales et 1 500 x 1 500 mm pour les ouvertures avant et arrière (L x H). Les niveaux de bruit ne doivent pas dépasser 85 dB lorsqu'ils sont mesurés à une distance de 1 mètre de la machine dans des conditions de champ libre.

5.2. Ram principal et cylindre

Le bélier principal de la presse doit être constitué de blocs forgés. Le cylindre principal doit être forgé à partir d’un seul bloc puis usiné. Les certificats pertinents pour le vérin et le cylindre doivent être fournis lors de la PDI.

5.3. Ensemble matrice et poinçon

a) Un ensemble de matrices avec une hauteur de cavité de 430 mm doit être fourni pour les compacts de 150 mm et 180 mm de diamètre.

b) Pour les poudriers rectangulaires, le poinçon doit avoir une largeur de 50 mm et une longueur de 500 mm. La cavité doit avoir une profondeur de 400 mm (environ)

c) L'écart entre le bas du poinçon et la surface supérieure de la matrice doit être de 320 mm.

d) Le vérin doit être chromé et un certificat de finition de surface doit être fourni. L'épaisseur du chromage doit être clairement indiquée dans l'offre.

e) Le lit mobile de la presse et le revêtement intérieur de la matrice, etc. doivent être des composants forgés

Remarque : La matrice et le poinçon pour les trois types de compacts sont à la portée du soumissionnaire. Le revêtement de filière doit être installé dans le boîtier de la filière.

Les détails de la matrice et du poinçon doivent être discutés lors de l'ingénierie détaillée et les dessins approuvés doivent être utilisés pour la fabrication.

5.4. Système hydraulique

Des pompes hydrauliques volumétriques doivent être fournies pour le système hydraulique de la presse. Le débit d'huile doit être sans pulsations. Un circuit hydraulique détaillé doit être fourni avec la soumission. Nombre de pompes fournies, leur type, marque, numéro de modèle. Et la capacité doit être clairement indiquée dans l'offre.

Le(s) réservoir(s) du système hydraulique doivent être conformes à la dernière norme applicable. Il doit être équipé d'un ou plusieurs reniflards d'air, de déflecteurs appropriés, d'un reniflard de remplissage, d'un indicateur de température, d'une jauge de niveau d'huile, d'un ou plusieurs couvercles d'inspection, de dispositions pour l'ajout de conduites à l'avenir, de raccords de trop-plein et de drainage.

La température maximale de l'huile hydraulique ne doit pas dépasser 55 °C pendant le fonctionnement.

Le groupe hydraulique doit être installé au sol

Le filtre de la conduite de retour doit avoir un indicateur de colmatage. Type, marque et numéro de modèle. de chaque élément filtrant doit être indiqué dans l'offre. Les tubes en acier sans soudure, pliés à froid, étirés, doivent être conformes à la norme DIN 2391/C, utilisée dans le circuit hydraulique. Le système hydraulique doit être équipé de ports permettant de mesurer la pression lors du dépannage ou de la maintenance. Quatre jeux de raccords minimess avec manomètres doivent être fournis, qui sont utilisés pour mesurer la pression en différents points du circuit hydraulique.

Le système hydraulique doit inclure une unité de filtration d'huile en ligne montée sur un chariot mobile. L'unité de filtration doit utiliser des filtres jumeaux permettant une mesure et un affichage continus du niveau de propreté de l'huile sur l'échelle NAS et ISO et du pourcentage d'eau. Cette unité de filtration mobile doit prélever l'huile du réservoir d'huile principal de la presse, la filtrer et la pomper vers le réservoir d'huile principal. L'unité de filtration doit avoir une capacité adéquate pour gérer le volume d'huile dans le réservoir principal et doit être adaptée à un fonctionnement continu.

6.1 La machine doit être équipée d'un système de contrôle basé sur un API et une IHM.

6.2 Spécifications du système PLC :

un. Package de programmation : Le package de programmation pour l’édition de la logique de contrôle doit être inclus dans la fourniture.

b. Contrôleur : doit disposer d'au moins deux ports de communication, un à utiliser pour la programmation et un autre pour la mise en réseau.

c. Tous les modules d'entrée et de sortie utilisés doivent avoir une isolation optique et une tension de commande de 24 V CC uniquement.

d. L'alimentation électrique du rack doit être du type recommandé par le fabricant de l'automate.

e. Toutes les sorties doivent piloter les éléments de commande finaux tels que les solénoïdes, les contacteurs, etc. via des modules de relais interposés.

f. L’alimentation des éléments de commande finaux doit se faire via des connecteurs avec fusible et indication de fusible grillé.

g. La charge du processeur et de la mémoire ne doit pas dépasser 50 %.

h. L'alimentation du processeur ne doit pas être utilisée pour l'alimentation en interrogation des entrées, pour lesquelles une alimentation séparée doit être fournie.

je. Au moins 30 % des entrées et 30 % des sorties des modules d'E/S doivent rester inutilisées/de rechange.

j. Tous les câbles requis pour le fonctionnement de la presse doivent être fournis par le fournisseur. Les câbles pour intégrer tous les capteurs avec PLC doivent être de type blindé.

k. Les cartes E/S doivent être entièrement câblées et amenées aux terminaux en cas d'utilisation ou non.

l. Communication : tous les composants du système de contrôle, tels que le contrôleur, l'IHM et les entraînements électroniques (le cas échéant), doivent être mis en réseau via une communication numérique.

6.3 Spécifications du système d'entraînement électronique (le cas échéant) :

un. Tous les variateurs doivent être dimensionnés pour avoir un courant nominal minimum 20 % supérieur à celui des moteurs respectifs.

b. Ces lecteurs doivent être mis en réseau avec l'IHM et tous les paramètres critiques tels que la vitesse, le courant, etc. doivent être affichés sur l'IHM.

c. Tous les variateurs, où qu'ils soient utilisés, doivent avoir des selfs d'entrée suffisamment nominales.

d. Les lecteurs sélectionnés doivent avoir tous les derniers modes de contrôle.

e. Le logiciel de configuration/mise en service des variateurs et les câbles/adaptateurs de connexion spécialisés associés pour connecter les variateurs à l'ordinateur doivent être compris dans la fourniture.

f. Si une carte de contrôle propriétaire est utilisée, des manuels/circuits de diagnostic détaillés avec les points de test nécessaires doivent être fournis.

6.4 Fonctions :

je. Le système de contrôle doit être programmé pour des opérations spécifiques à la presse telles que les modes automatique, manuel et de maintenance.

ii. Le système de contrôle doit avoir toutes les recettes requises pour le contrôle automatique de la pression basées sur différentes tailles compactes.

iii. Tous les paramètres de processus importants tels que la pression, le diamètre de compactage, la température de l'huile, etc. doivent être enregistrés et affichés sous forme de tendance.

iv. Une fonction de génération de rapports sur les données de processus enregistrées ainsi que les détails de charge de l'opérateur/du changement, les numéros de lot, le nombre de compactages, etc. ainsi que l'horodatage doivent être disponibles. Il devrait être possible d'imprimer des rapports sur une clé USB aux formats pdf et csv. De plus, les fonctions nécessaires au transport des données enregistrées vers l'ordinateur central doivent être disponibles dans l'IHM choisie, comme expliqué ci-dessous.

6.5 Capteurs : des capteurs électroniques doivent être utilisés pour mesurer les paramètres de processus tels que la pression, le niveau d'huile et la température, etc. et intégrés au système PLC.

6.6 Disposition pour la mise en réseau : un port de communication dans le système de contrôle doit être prévu

disponible pour intégrer le système de contrôle avec un ordinateur centralisé et décrivant tous les états du processus.

Il est proposé d'avoir un système d'ajout d'alliage séparé avec des bacs séparés et un système de surveillance du poids afin que les alliages puissent être remplis dans la cavité de la filière au moment et à la position appropriés. De même, pour l'ajout d'éponge métallique, un système séparé de levage et d'alimentation du tambour pour alimenter l'éponge métallique dans la filière sera envisagé. Il convient de noter que ces systèmes ne font pas partie de la presse hydraulique. Cependant, les vendeurs sont encouragés à proposer leur offre séparément. Les systèmes de contrôle envisagés pour la presse devront pouvoir configurer et intégrer ces systèmes d'ajout d'alliages et d'éponges.