+ 86-18052080815 | info@harsle.com

Nombre Parcourir:310 auteur:Éditeur du site publier Temps: 2023-06-06 origine:Propulsé

● Principe de la découpe laser

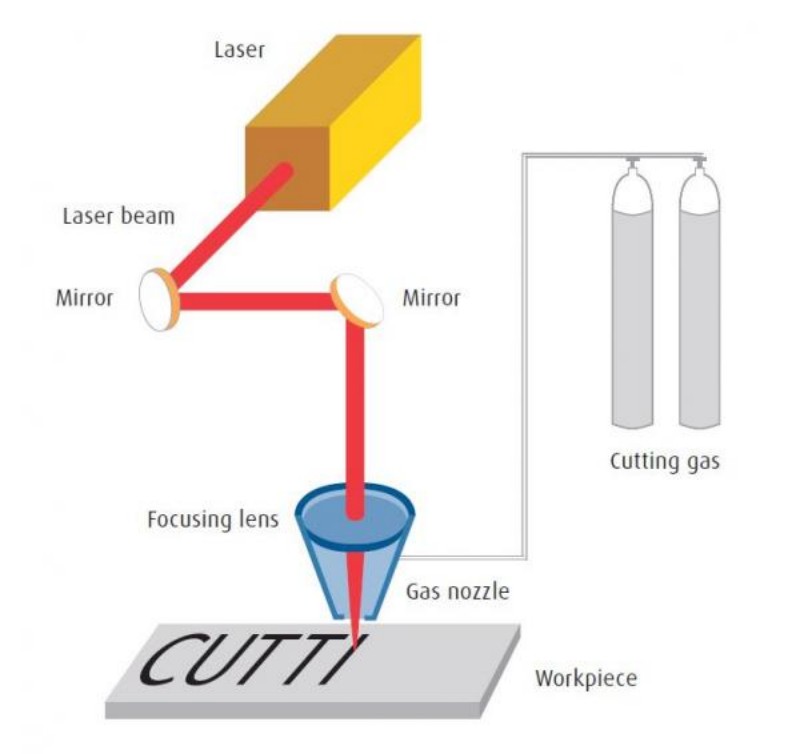

Le découpe au laser utilise un faisceau focalisé à haute densité de puissance pour fonctionner, de sorte que le matériau irradié soit rapidement fondu, vaporisé, ablation ou enflammé, et que le matériau fondu soit soufflé par un flux d'air à grande vitesse coaxial au faisceau, coupant ainsi la pièce.

Lorsque le faisceau laser interagit avec le matériau, plusieurs processus se produisent.La chaleur intense générée par le faisceau laser élève rapidement la température du matériau, le faisant fondre, se vaporiser ou subir une réaction chimique.L'interaction spécifique dépend des propriétés du matériau, telles que son coefficient d'absorption et son point de fusion, ainsi que des paramètres laser, tels que la densité de puissance et la durée de l'impulsion.

Pour les matériaux à bas point de fusion, tels que les plastiques, le faisceau laser peut faire fondre le matériau lors de sa découpe.Le matériau fondu est ensuite soufflé par un jet de gaz, créant une saignée (la largeur de coupe).Dans le cas de matériaux ayant des points de fusion plus élevés, tels que les métaux, le faisceau laser vaporise directement le matériau, créant ainsi une coupe étroite et précise.

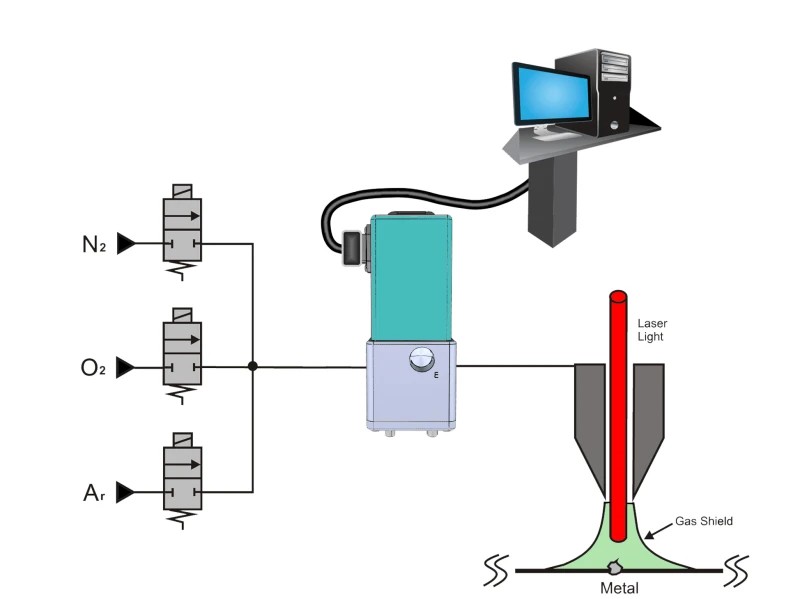

L'assistance au gaz est couramment utilisée dans la découpe laser pour améliorer le processus de découpe.Un gaz, tel que l'oxygène ou l'azote, est soufflé à travers la buse de la tête de coupe sur la surface du matériau.Le gaz aide à éliminer le matériau fondu ou vaporisé de la zone coupée, refroidit le matériau et empêche l'apparition de bavures ou de scories.Le choix du gaz dépend du matériau à couper et de la qualité de coupe souhaitée.

La largeur de saignée, ou la largeur de la coupe, est déterminée par plusieurs facteurs, notamment la puissance du laser, la taille du point focal, l'épaisseur du matériau et la vitesse de coupe.La largeur de saignée peut être contrôlée en ajustant ces paramètres pour obtenir la précision de coupe souhaitée.De plus, la découpe au laser peut entraîner un phénomène appelé conicité, dans lequel la découpe a une forme légèrement conique.L'angle de conicité dépend des propriétés du matériau et des paramètres du laser et peut être minimisé en optimisant les conditions de coupe.

●Bases du laser :

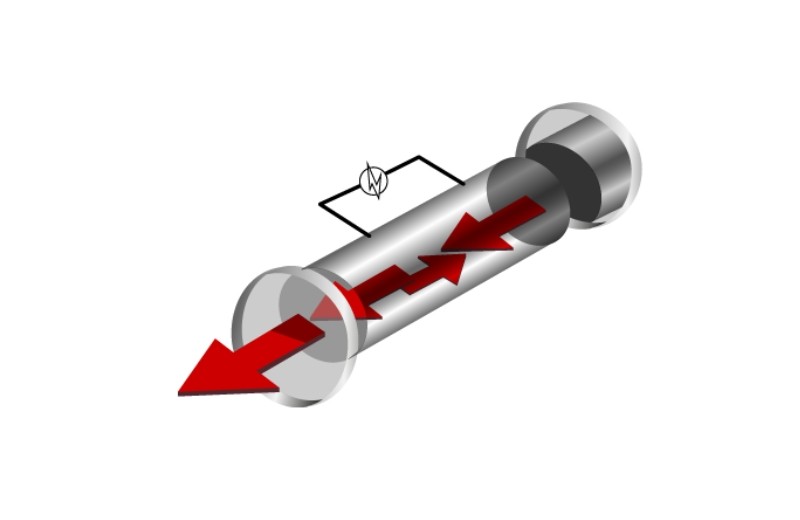

Un laser (Light Amplification by Stimulated Emission of Radiation) est un appareil qui produit un faisceau concentré de lumière cohérente.Il se compose de trois composants principaux : un milieu actif, une source d’énergie et un résonateur optique.Le milieu actif, qui peut être un solide, un liquide ou un gaz, émet des photons lorsqu'il est alimenté par la source d'énergie.Le résonateur optique réfléchit les photons dans les deux sens à travers le milieu actif, amplifiant et alignant les ondes lumineuses.Ce processus conduit à la formation d’un faisceau laser puissant et cohérent.

● Classement de découpe laser

Il existe plusieurs types de lasers utilisés dans les machines de découpe laser, notamment les lasers CO2, les lasers Nd:YAG et les lasers à fibre.Les lasers CO2 sont le type le plus courant et utilisent un mélange de dioxyde de carbone, d'azote et d'hélium comme milieu actif.Les lasers Nd:YAG utilisent un cristal à l'état solide, tel que le grenat d'yttrium et d'aluminium dopé au néodyme, comme milieu actif.Les lasers à fibre, quant à eux, utilisent une fibre optique dopée avec des éléments de terres rares comme milieu actif.Chaque type de laser possède ses propriétés uniques et convient à des applications de découpe spécifiques.

1) Lasers CO2

Couramment utilisé pour couper des matériaux non métalliques tels que le bois, le plastique, le verre et les textiles. Peut également couper des métaux comme l'acier doux, l'acier inoxydable et l'aluminium avec la bonne configuration.

2) Découpe par vaporisation laser

La pièce est chauffée par un faisceau laser à haute densité d'énergie, la température augmente rapidement, le point d'ébullition du matériau est atteint en très peu de temps et le matériau commence à se vaporiser pour former une vapeur.Ces vapeurs sont éjectées à grande vitesse et une fente se forme dans le matériau pendant que la vapeur est éjectée.La chaleur de vaporisation du matériau est généralement importante, de sorte qu'une puissance et une densité de puissance importantes sont nécessaires pour la découpe par gazéification laser.

La découpe par vaporisation laser est souvent utilisée pour couper des matériaux métalliques et non métalliques très fins.

3) Découpe par fusion laser

Lorsque le laser est fondu et découpé, le matériau métallique est fondu par chauffage laser, puis le gaz non oxydant est pulvérisé à travers une buse coaxiale au faisceau lumineux, et le métal liquide est déchargé par la forte pression du gaz pour former une fente.La fusion et la découpe au laser n'ont pas besoin de vaporiser complètement le métal, et l'énergie requise ne représente que 1/10 de la découpe par vaporisation.

La découpe laser par fusion est principalement utilisée pour la découpe de certains matériaux non oxydables ou métaux actifs.

4) Découpe laser à l'oxygène

Le principe de la découpe laser à l’oxygène est similaire à celui de la découpe oxyacétylène.Il utilise un laser comme source de chaleur de préchauffage et utilise un gaz actif tel que l'oxygène comme gaz de coupe.D'une part, le gaz injecté agit sur le métal de coupe pour provoquer une réaction d'oxydation libérant une grande quantité de chaleur d'oxydation ;d'autre part, l'oxyde fondu et la masse fondue sont expulsés de la zone de réaction pour former une fente dans le métal.Étant donné que la réaction d'oxydation pendant le processus de découpe génère une grande quantité de chaleur, l'énergie requise pour la découpe par oxydation laser n'est que la moitié de celle de la découpe par fusion, et la vitesse de découpe est beaucoup plus grande que celle de la découpe par vaporisation laser et de la découpe par fusion.

La découpe laser à l'oxygène est principalement utilisée pour l'acier au carbone, l'acier au titane et les matériaux métalliques traités thermiquement tels que le traitement thermique.

5)Découpage au laser et fracture de contrôle

Le découpage au laser consiste à scanner la surface du matériau fragile avec un laser à haute densité d'énergie, de sorte que le matériau s'évapore dans une petite rainure par la chaleur, puis qu'une certaine pression soit appliquée et que le matériau fragile soit fissuré au niveau de la petite rainure. .Les lasers pour le traçage laser sont généralement des lasers Q-switch et des lasers CO2.

Le contrôle de la fracture est une répartition abrupte de la température générée par la gravure laser, qui génère une contrainte thermique locale dans le matériau fragile, entraînant l'arrêt du matériau.

●Processus de découpe laser

Le processus de découpe laser comporte plusieurs étapes.Tout d’abord, le faisceau laser est généré par la source laser et guidé à travers une série de miroirs et de lentilles jusqu’à la tête de découpe.La tête de coupe contient des optiques de focalisation qui concentrent le faisceau laser en un petit point.Le faisceau laser focalisé est ensuite dirigé sur le matériau à découper.

● Avantage

1) Bonne qualité de coupe

La découpe laser peut obtenir une meilleure qualité de découpe grâce au petit point laser, à la densité d'énergie élevée et à la vitesse de découpe rapide.

2) Efficacité de coupe élevée

En raison des caractéristiques de transmission du laser, la machine de découpe laser est généralement équipée de plusieurs tables de travail à commande numérique et l'ensemble du processus de découpe peut réaliser une commande numérique.Lors du fonctionnement, il suffit de changer le programme CN, vous pouvez appliquer la découpe de différentes formes de pièces, vous pouvez effectuer une découpe bidimensionnelle et réaliser une découpe tridimensionnelle.

3) Vitesse de coupe rapide

La découpe au laser ne nécessite pas de matériaux de fixation de fixation, ce qui permet d'économiser des fixations et du temps auxiliaire pour le chargement et le déchargement.

4) Coupe sans contact

Il n'y a aucun contact entre la torche et la pièce lors de la découpe laser et il n'y a pas d'usure de l'outil.Pour usiner des pièces de formes différentes, il n'est pas nécessaire de changer 'l'outil', il suffit de changer les paramètres de sortie du laser.Le processus de découpe laser présente un faible bruit, de faibles vibrations et aucune pollution.

● Inconvénient

Découpe laser En raison de la limitation de la puissance laser et du volume de l'équipement, la découpe laser ne peut couper que des plaques et des tubes d'épaisseur moyenne et petite, et la vitesse de coupe diminue considérablement à mesure que l'épaisseur de la pièce augmente.

L'équipement de découpe laser est coûteux et nécessite un investissement ponctuel.